Информация о полиуретане

ИСТОРИЧЕСКАЯ СПРАВКА

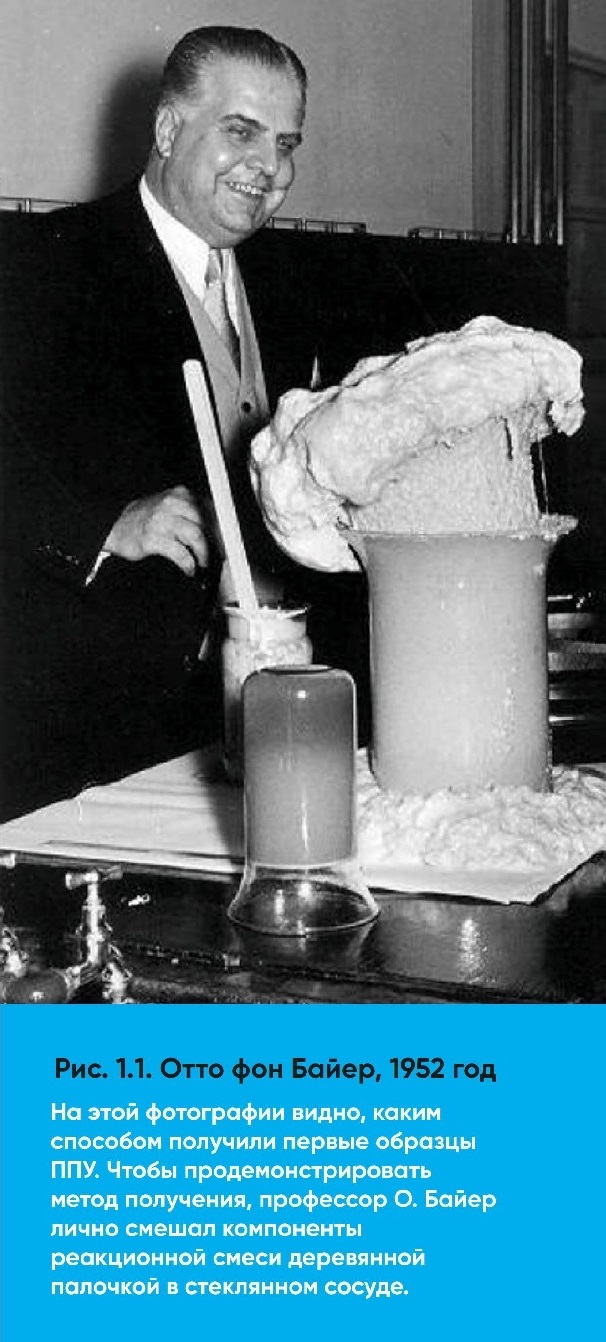

1937 Отто фон Байер и его команда химиков зарегистрировали первый патент на рецептуру и способ получения полиуретана. С их исследовательских работ в лаборатории компании IGFarbenindustie в городе Леверкузен (Германия) началась история развития полиуретановой промышленности в мировом масштабе.

На тот момент 35-летний Отто фон Байер был самым юным членом команды. В Леверкузене учёный исследовал разные области науки: химия получения каучуков, фармацевтика и защита растений. Но всемирную известность ему принесло открытие полиуретана как нового промышленного материала.

Коллеги скептически отнеслись к принципу полиприсоединения диизоционатов со спиртами. Им показалась нереальной идея О.Байера смешать небольшие объёмы жидких химических реагентов, чтобы получить сухую пену. Преодолев технические проблемы, Отто фон Байер всё-таки синтезировал первую полиуретановую пену, которая нашла применение в промышленности через 10 лет.

На следующий этап развития ПУ- промышленности повлияло начало Второй мировой войны.

Полиуретан применяли в производстве военных судов для повышения плавучести при пробоине и для защиты пилотов воздушных судов от воздействия минусовых температур.

В это же время в Великобритании доктор Джек Бьюист работал над исследованиями эластомера, который заменит натуральный каучук при строительстве аэростатов. Основная задача учёного — с помощью нового материала эффективно защитить города Англии от налётов люфтваффе.

В Германии для получения вспененного полиуретана добавляли воду в полиэфирный компонент. А в Англии стремились полностью удалить воду и получить эластомер с монолитной структурой без воздушных включений.

В конце Второй мировой войны, когда силы союзников вошли в Германию, английские химики получили доступ в лаборатории IGFarbenindustrie. Изучив полученные данные, учёные поняли, насколько они приблизились к разработкам немецких коллег, хотя и двигались в противоположном направлении.

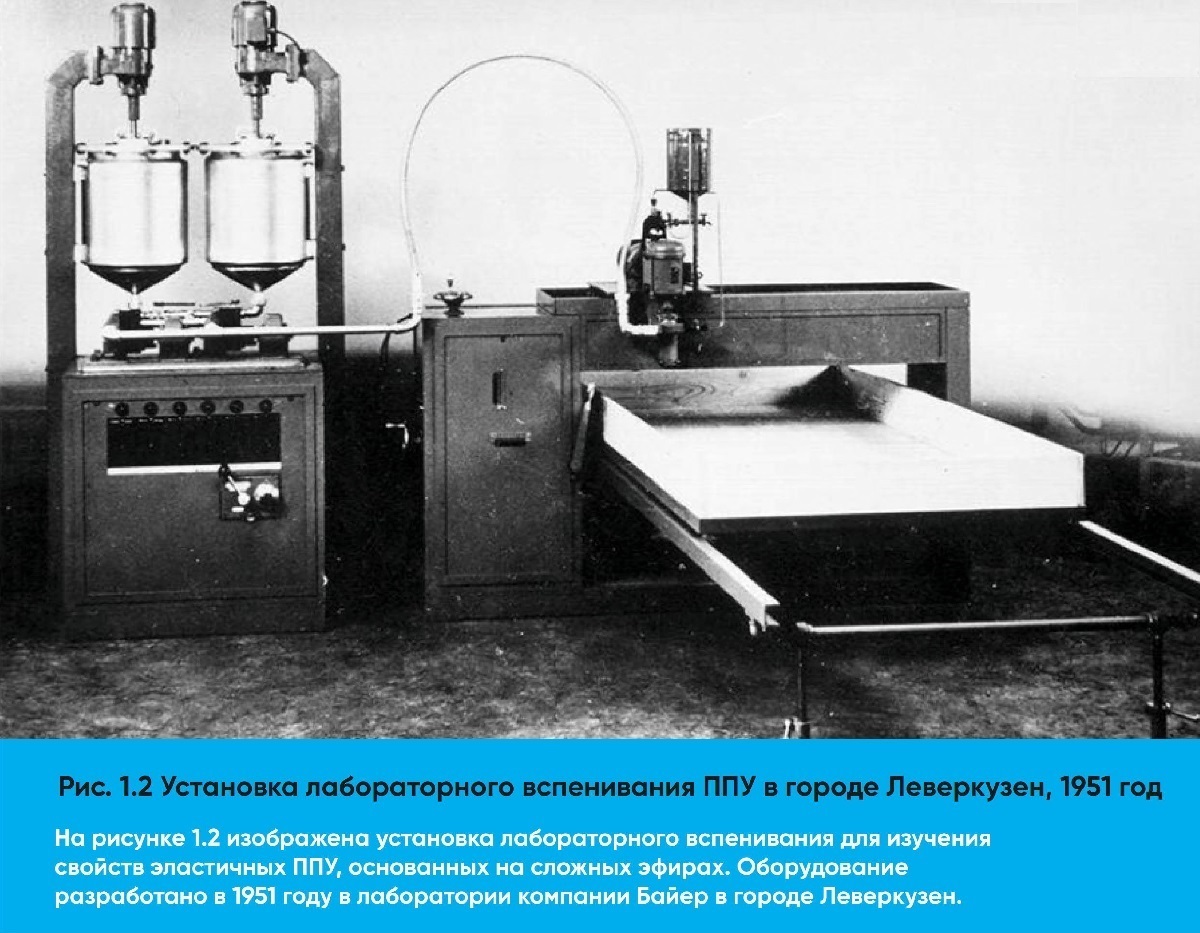

Несмотря на резкое развитие химической промышленности после войны, до середины 1950-х годов в мире не существовало оборудования для производства ППУ в промышленных масштабах. Первый патент на полиуретановое оборудование датируется 1951 годом. Его получил доктор Эрвин Вайнбреннер с коллегами Брер, Попп и Мюльхаузен.

В 1987 году О. Баейр пригласил в свою лабораторию IGFarbenindustrie Эрвина Вайнбреннера и его команду исследователей для разработки технологии производства пенополиуретана. На этот момент это был принципиально новый класс полимеров.

Учёных мучила проблема полного смешения малых объёмов реагентов. Тогда Вайнбреннеру пришла идея использовать высокое давление при подаче компонента А и компонента Б в смесительную камеру напротив друг друга. Другие исследователи пытались применять вальцевание компонентов реакционной смеси. Это приводило к катастрофическим результатам даже при производстве периодическим способом.

Вайнбреннеру потребовалось около шести недель, чтобы перейти от идеи к первой рабочей модели. Поскольку в то время полиуретановая промышленность находилась в начале своего развития, ему пришлось использовать скудный подручный материал.

Первая модель основывалась на впрыске двух потоков реагентов в смесительную камеру объёмом один кубический сантиметр под очень высоким давлением. Это создавало сильную турбулентность в камере и приводило к высокой степени смешения компонентов за короткое время.

Как только разработали машину вспенивания, появилась проблема привлечения машиностроительных компаний. Крупные игроки не были заинтересованы в производстве 2–3 единиц техники. Это заставило Вайнбреннера искать местного поставщика оборудования. Бывший одноклассник учёного Карл Хеннеке занимался производством стиральных машин и бытового оборудования вблизи города Бирлингхофен. Так появилась компания Машиненфабрик Хеннеке (Maschinenfabrik Hennecke). Сегодня это лидер производства машин вспенивания эластичного и жёсткого ППУ всех видов.

В 1962 году умирает Карл Хеннеке, и Байер получает финансовый контроль над компанией. А в 1975 году после смерти вдовы Карла Хеннеке, Байер становится единственным владельцем компании.

Вскоре компания BayerAGв стала преемницей IGFarbenindustrie. Ей перешли все права на патенты в области полиуретановой промышленности.

В 2008 году компанию Хеннеке продали компании Adcuram Group AG, которая специализируется на развитии и расши- рении компаний в большим потенциалом. Компания Хеннеке стала первым предпри- ятием в мире, которое производит машины высокого давления для получения вспе- ненного ППУ.

Компания DuPont в

1956 году

произвела первый коммерчески

успешный полиол

Небольшие ёмкости для компонентов располагались над дозирующими насосами, в которых устанавливались лопастные мешалки для гомогенизации компонентов. Смешивались компоненты при помощи простой механической мешалки. И также была ёмкость с растворителем для промывания мешалки после процесса вспенивания.

Экспериментальные вспенивания эластичного ППУ привели к более широкому спектру применения материала. Натуральные морские губки заменили на первые лабораторные экземпляры.

Позднее производство простого полиэфира стало экономически эффективным. И автомобильная промышленность стала первым потребителем ПУ. Коммерческое производство полиуретана началось уже в 1954 году. Использование толуилен диизоцианата и сложных эфиров позволило получать жёсткий ППУ, эластомеры и полиуретановый каучук.

Компания DuPont в 1956 году произвела первый коммерчески успешный полиол произвела. В его основе — полимеризация тетрагидрофурана. Более дешёвые простые эфиры разработали компании TheDowChemicals и BASF в 1957 году как аналог сложных полиэфиров. Это сырьё быстро завоевало рынок ППУ: меньше стоимость, прост в обращении, большая гидролитическая устойчивость.

Когда появились новые полиэфирные компоненты, новые катализаторы (DABCO, дибутилдилаурат олова и октоата олова) и пеностабилизаторы, начали применять технологию oneshot или «за один раз». Это сделало производство ППУ экономически целесообразным и улучшило ряд физико-механических параметров продуктов из полиуретана.

В 1957 году выпускали 10 тыс. т. жёстких и эластичных ППУ,

а в 1960 количество только эластичного ППУ превысило 45 тыс. т.

Такого успеха не ожидал никто.

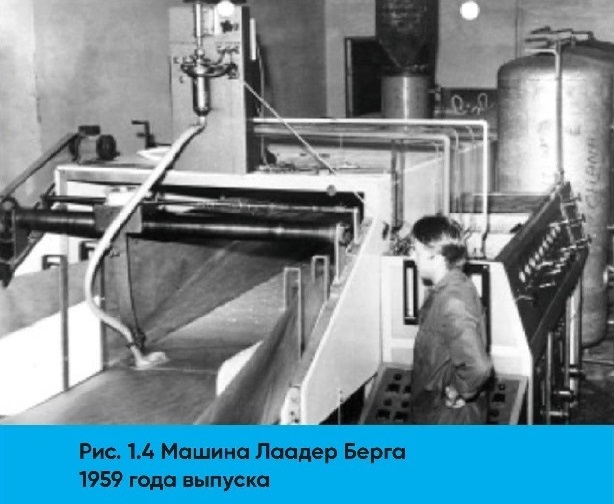

В то время головы конструкторов и инженеров были заняты созданием машин непрерывного производства блочного эластичного ППУ. Лаадер Берг, выдающийся инженер и изобретатель, воплотил смелые идеи в создании оборудования для производства ППУ и занял отдельную строчку в истории ПУ-машиностроения.

Во время Второй мировой войны Берг покинул родную Норвегию на рыболовном судне и бежал в Великобританию. Там за несколько лет он сконструировал одноместную боевую лодки и другие схожие по назначению машины. В 1952 году учёный, впечатлённый работой Вайнбреннера по созданию оборудования для производства ППУ, начал работу на собственной машиной вспенивания.

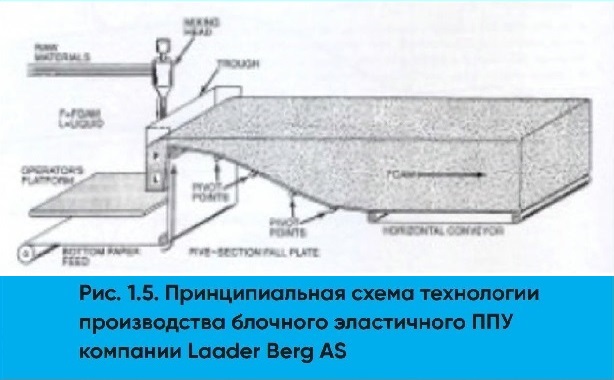

И в 1959 году в свет вышла первая машина вспенивания эластичного блочного ППУ (рисунок 1.4), в основе которой пневматическая рука-манипулятор для разлива жидкой массы на движимый конвейер. А в 1972 году Берг изобрёл и сконструировал инновационную для того времени машину, которую назвал Foamax. Оригинальное название не прижилось, и сегодня она известна как Maxfoam.

Технологию Maxfoam отличает наличие распределительного сосуда, куда поступает жидкая реакционная смесь. Поступая сверху вниз, реакционная масса переходит во вспененное состояние и только после этого разливается на регулируемые наклонные панели перед движимым конвейером.

Именно Берг изобрёл и запатентовал наклонные панели (рисунок 1.5), которые сегодня применяют на всех машинах вспенивания эластичного ППУ.

Права на инновационную технологию продали компании UnifoamAG, которую сразу же переименовали в Laaber Berg AS. Именно они первыми начали производить машины по этой технологии и продолжают свою деятельность сегодня.

ИСТОРИЯ ЭЛАСТИЧНОГО ППУ В РОССИИ

Первое производство пенополиуретана в СССР открыли на Рошальском химическом комбинате в 1957 году благодаря технологу Б.Ф. Чернухи. В 1962 году Борис Фёдорович принимал активное участие в запуске завода по производству ППУ на предприятии «Радикал» в Киеве. А в 1970 году заработало производство в посёлке Всеволода-вильна в Пермской области.

В 1982–1983 годах на предприятии «Радикал» запустили второй цех по производству ППУ. Тогда же произошло разделение: первый цех работал на сложных полиэфирах для автомобильного и авиационного сектора, а второй — на простых полиэфирах.

В широких массах материал получил название поролон от названия норвежской компании Porolon (г. Алесунд, Норвегия). Норвежский поставщик был одним из немногих, кто рискнул работать с «железным занавесом» и снабжал СССР материалом. Кроме Porolon, с Советским Союзом работала компания PlamaAS, которая поставляла оборудование в секторе ППУ в СССР. Исключение — предприятие «Радикал», где стояла немецкая установка HenneckeUBT.

Основное развитие отрасли началось в 1990-е годы. А волна производств эластичного ППУ в России — с конца 1990-х - начала 2000-х годов. В 1997 году в России начала работать компания “Органика”, тогда же завод в городе Рошаль купила компания «Аметист» (в настоящее время ГК «Фомлайн»). А в 2000 году запущен завод в Казани (ГК «Эгида»), в 2001 году — завод в городе Марганец (Украина).

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ППУ

Плотность ППУ

Плотность — это отношение массы тела к занимаемому объёму. В Международной системе единиц плотность выражают в кг/м3. Для пористых материалов различают два вида плотности:

истинная, определяемая без учёта пустот

удельная (кажущаяся), рассчитываемая как отношение массы вещества к занимаемому им объёму.

В полиуретановой промышленности используют понятие кажущейся плотности по отношению к ППУ. Замеры проводят по ГОСТ 409-77. Плотность — одна из самых важных характеристик эластичного ППУ, но не единственная. Плотность материала определяет его основное эксплуатационное свойство — долговечность.

На рынках развивающихся стран популярны пены с плотностью 15, 10 и даже 8 кг/м3. На российском рынке существуют эластичные ППУ с плотностью от 16 до 100 кг/м3, без учёта вторично вспененных ЭППУ.

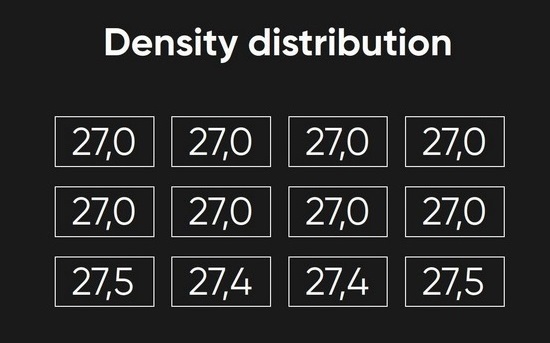

Один из параметров, который важно знать при изучении плотности, — диапазон распределения плотности по блоку ППУ.

Равномерное распределение плотности в блоке — приоритетная задача каждого технолога производства ППУ. Развитие техники и технологии производства помогает добиться крайне равномерного распределения плотности. Но производители оставляют определённые диапазоны распределения плотности ППУ, зафиксированные в ТУ, СТО и других нормативных документах. Это связано с факторами, которые могут повлиять на распределение плотности: атмосферное давление, влажность воздуха, колебания температуры сырья. Стандартно плотность ППУ повышается к низу блока, но в некоторых случаях в середине и вверху блока.

Жесткость ППУ

В современной индустрии по производству мягкой мебели и матрасов есть стандарт жёсткости ППУ. Раньше использовали понятие податливости или мягкости, разделённое на четыре категории. С развитием производства ППУ этих категорий стало недостаточно, и производители перешли к обозначению жёсткости ППУ.

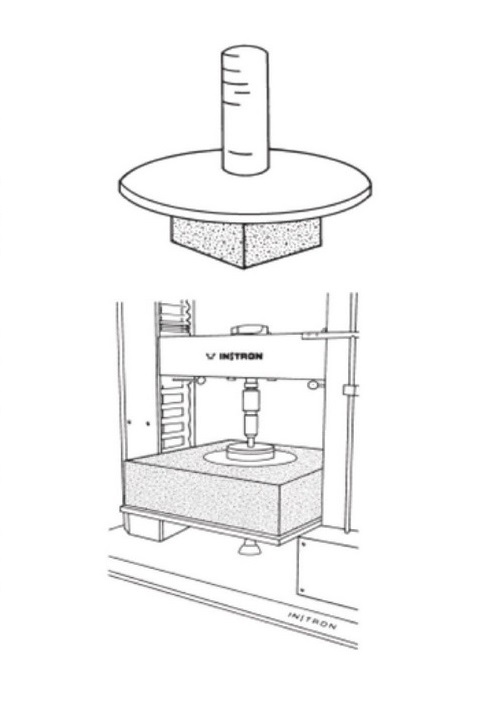

Жёсткость материалов — это способность противостоять деформации при внешнем воздействии. Для численного выражения параметра жёсткости в РФ применяют значение напряжения сжатия при 40%, выраженного в кПа (ГОСТ 26605-2017 «Полимерные эластичные ячеистые материалы. Определение зависимости напряжение-деформация при сжатии и напряжения сжатия»). Этот стандарт модифицирован по отношению к международному (ISO3386-1:1986 «Polymeric materials, cellular flexible — Determination of stress — strain characteristics in compression — Part1: Low — density materials»).

Что нужно знать о параметре жёсткости?

1

Параметр жёсткости имеет распределение и допустимые диапазоны значений. На него влияет множество факторов окружающей среды (атмосферное давление, абсолютная влажность воздуха и т. д.), качество исходного сырья и точность работы дозирующих насосов. Приоритет каждого технолога на производстве — предугадывать возможные факторы сохранения стабильности жёсткости ППУ от партии к партии. По регламентирующим документам всегда есть допуск возможных изменений жёсткости.

2

Жёсткость эластичных материалов меняется в процессе эксплуатации. Это подробно описано в разделе о долговечности и петле Гистерезиса.

3

В РФ жёсткость ППУ выражают в кПа, а измерения проводят при полном перекрытии образца индикатором (CLD). В ряде европейских стран, а также в США жёсткость выражают в Ньютонах и измеряют другим способом, когда индикатор измерительной машины меньше образца ППУ.

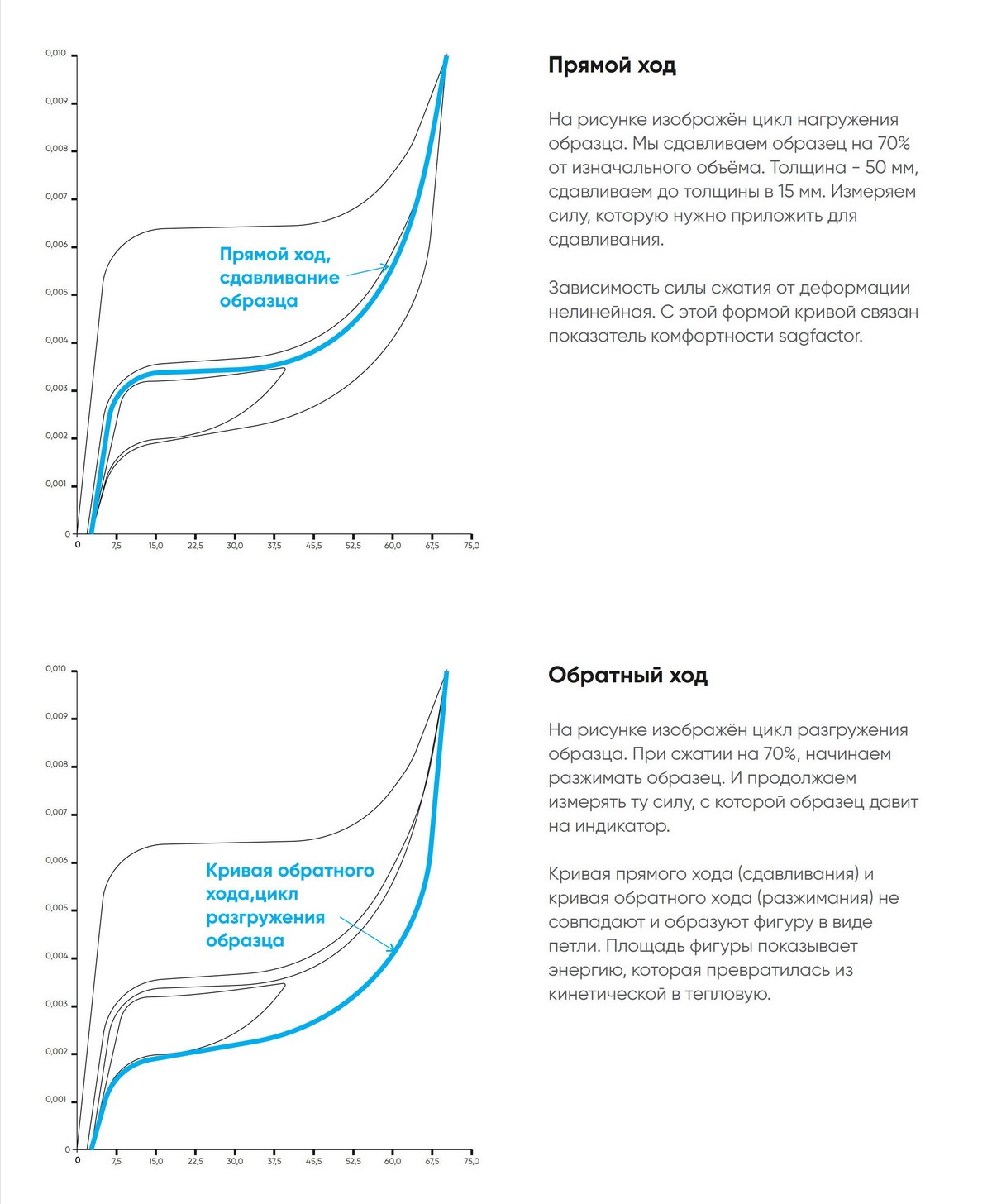

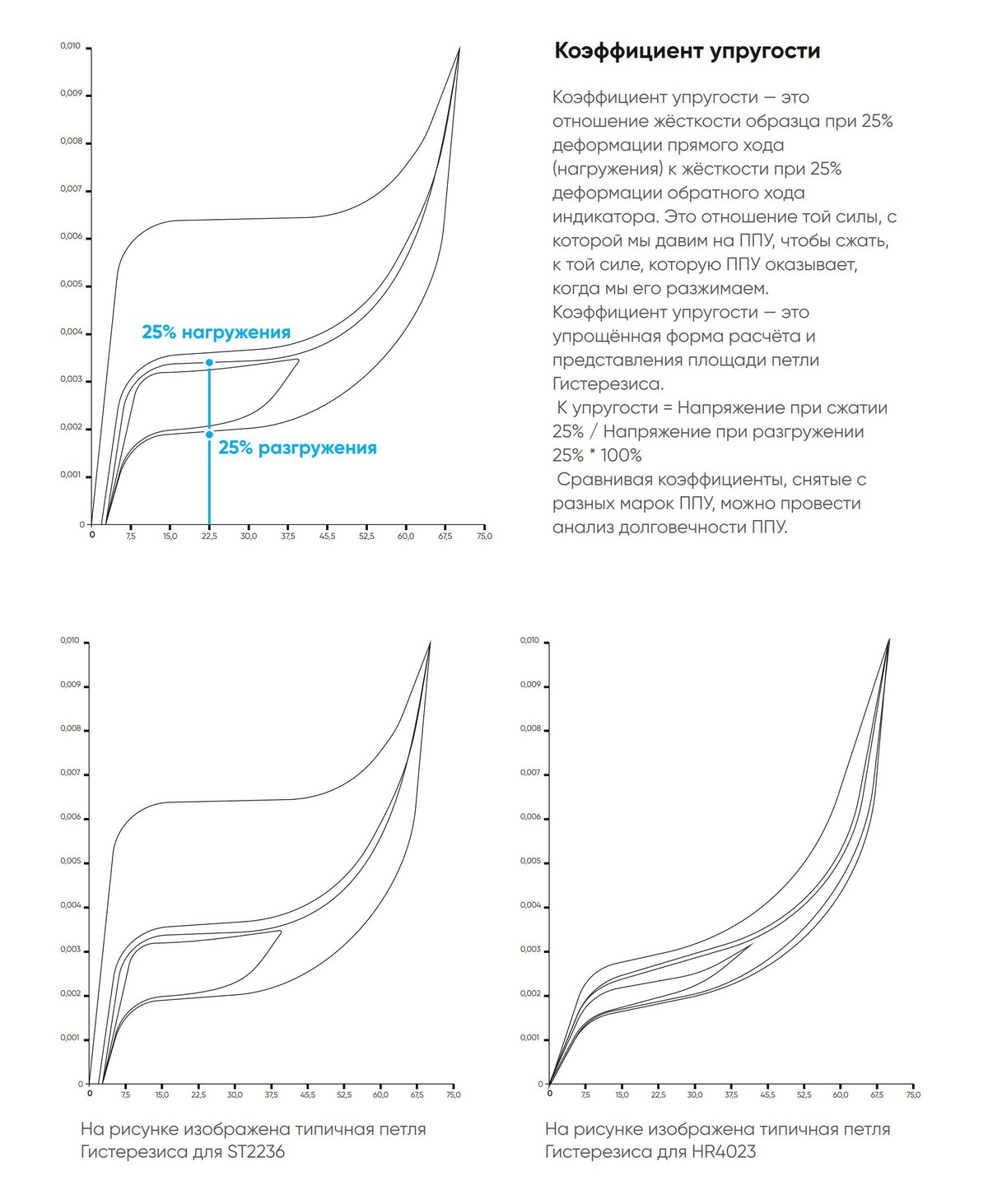

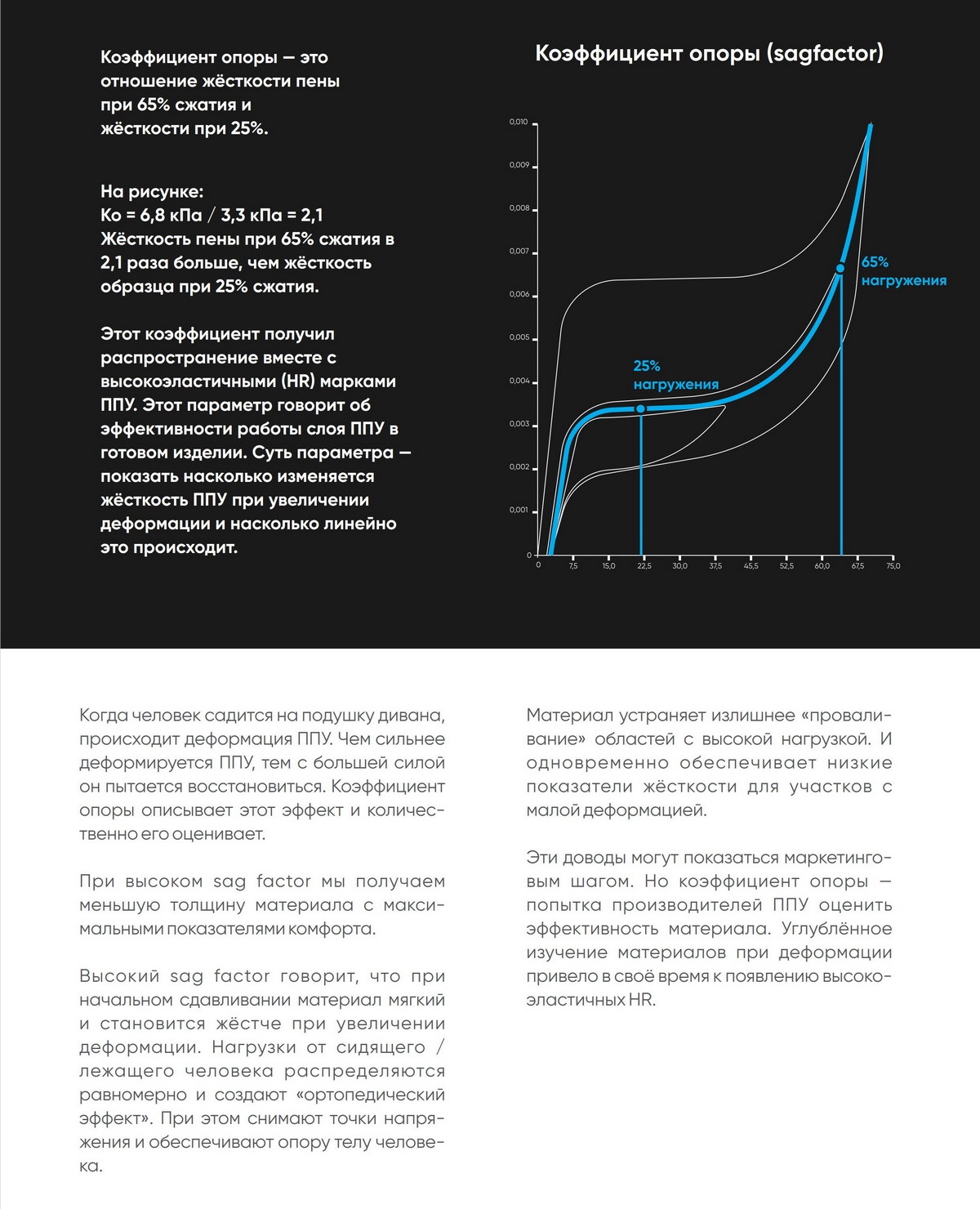

Петля Гистерезиса

Упругий гистерезис есть у всех эластичных материалов. Гистерезис переводится с греческого как «отставание, запаздывание». Чтобы понять этот параметр, представьте покрышку автомобиля. При движении в ходе постоянной динамической деформации покрышка нагревается. Или представьте упругую пружину, которую сжимаете и разжимаете сотни раз с большой скоростью. В итоге она тоже начнёт нагреваться. Почему так происходит?

Не существует упругих тел. При каждой деформации материал не может накопить и отдать 100% приложенной к нему силы. Часть энергии в процессе теряется. Точнее, она превращается в тепловую энергию, которая разогревает материал.

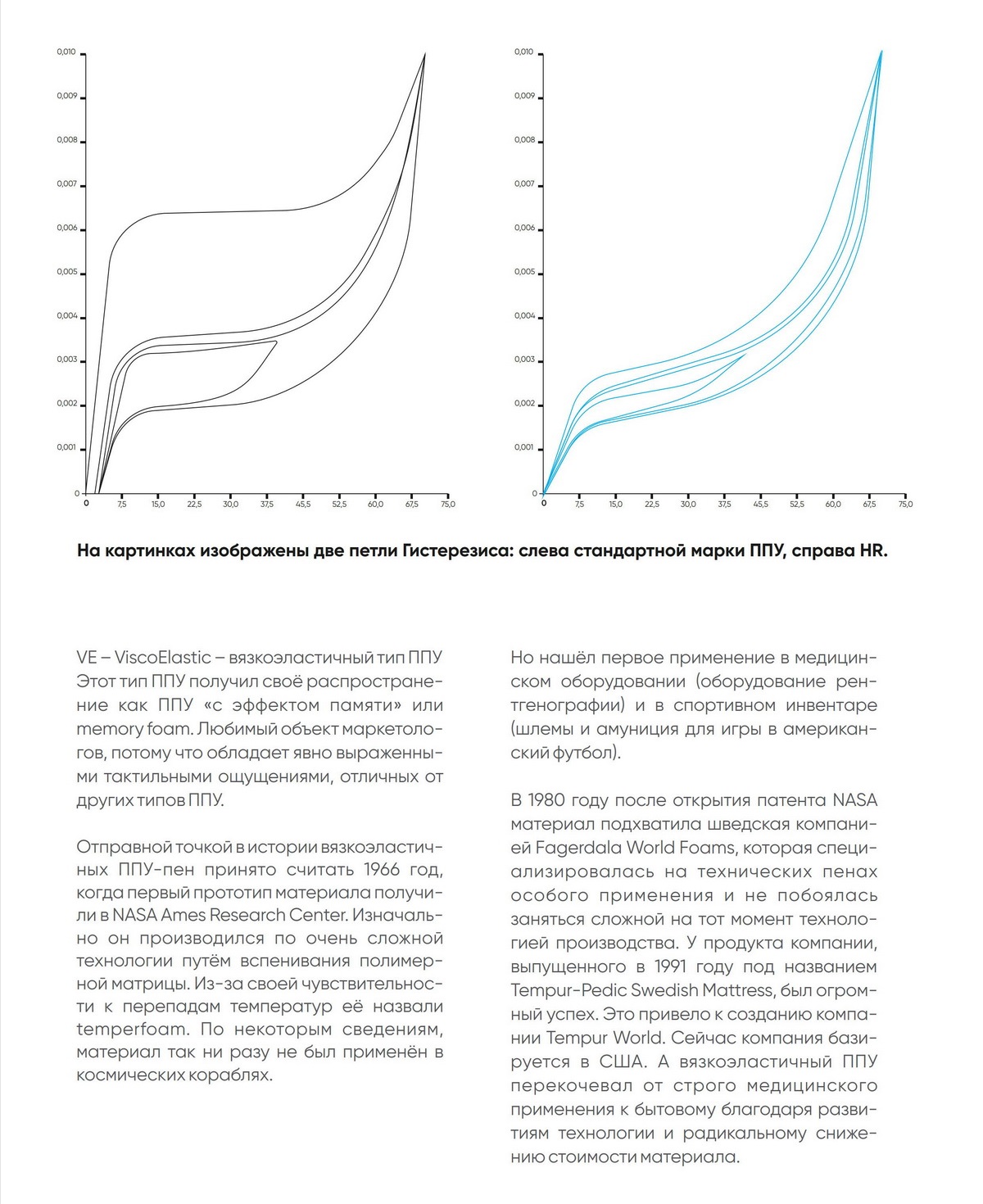

Как это относится к эластичным ППУ? Петля Гистерезиса говорит, насколько долговечен материал по сравнению с другими. Когда вы садитесь на диван, часть энергии сжатия идёт на разрушение ППУ. Значения энергии очень небольшие, чтобы вы ощутили это сразу. Но при постоянных циклических нагрузках эта энергия вызывает старение ППУ внутри изделия. В итоге ППУ становится мягче и просаживается.

Петля упругого Гистерезиса — это график зависимости силы (кПа) к деформации (%). То есть сколько силы нужно приложить, чтобы сжать образец или с какой силой давит на вас сжатый ППУ, когда вы сидите на диване.

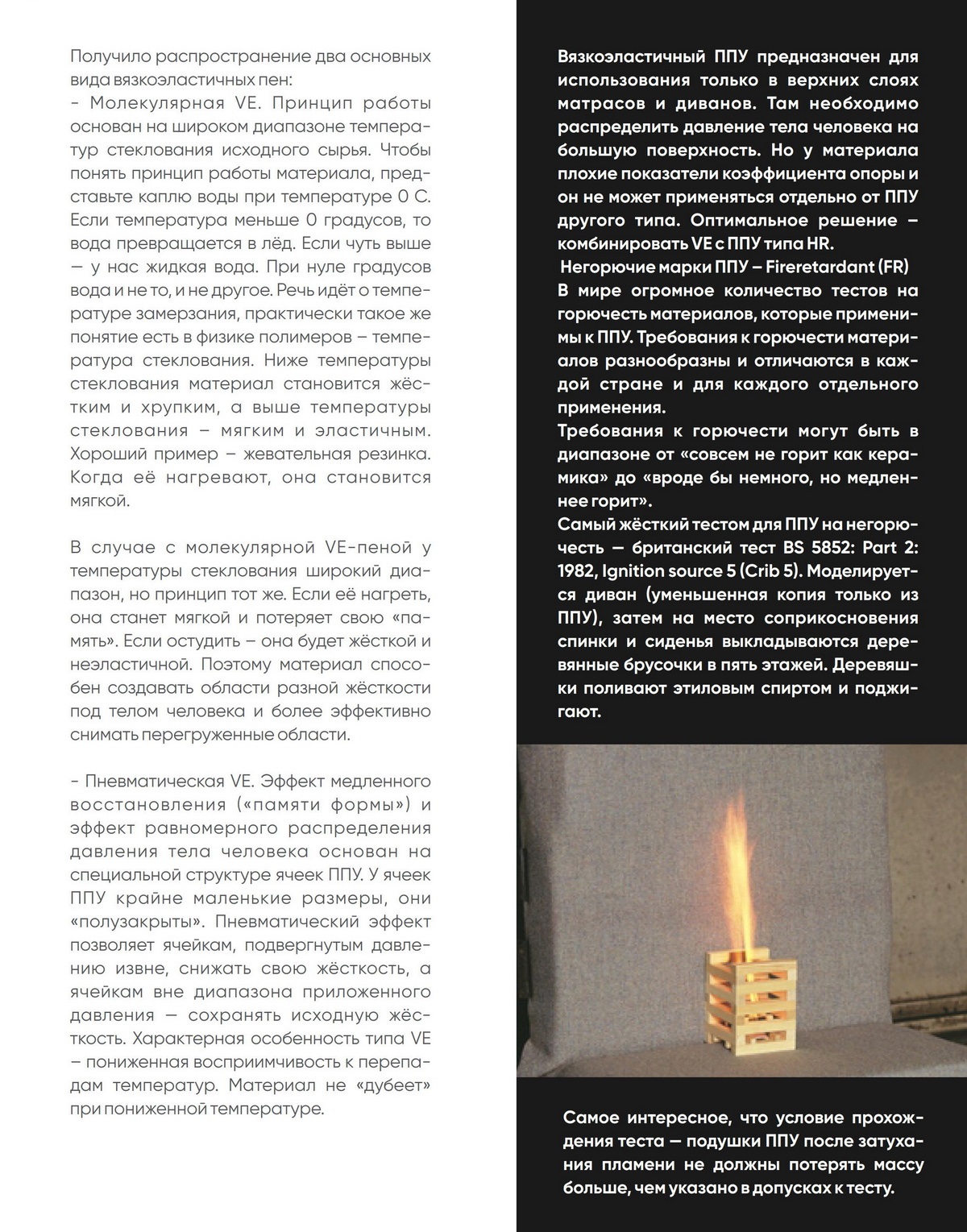

Чтобы пена прошла такой тест, нужно использовать большое количество добавок, которые снижают горючесть материалов (антипиринов). А это негативно сказывается на параметрах качества, долговечности и безопасности продукта.

В некоторых странах (Калифорния, США) появились тенденции к уменьшению требований к горючести ППУ. Придающие негорючесть добавки создают проблему по эмиссии вредных веществ в окружающую среду во время эксплуатации изделий и при утилизации отслуживших матрасов и мягкой мебели.

Крупные научные организации занимаются проблемой создания безопасных для человека и природы антипиринов. Но такие вещества в разы увеличивают стоимость ППУ.

В странах Европы и мира (кроме Великобритании) требования к горючести значительно меньше. Основное внимание уделяют способности материала воспламеняться (зажжённая сигарета, спичка), противостоять распространению пламени и скорости горения. Упор на то, чтобы у человека было достаточно времени потушить пламя или покинуть помещение.

В России существует несколько ГОСТов по негорючести. Они подразделяются по сфере применения материалов. Например:

«ГОСТ Р 53294-2009 Материалы текстильные. Постельные принадлежности. Мягкие элементы мебели. Шторы. Занавеси. Методы испытаний на воспламеняемость»

«ГОСТ 25076-81 МАТЕРИАЛЫ НЕМЕТАЛЛИЧЕСКИЕ ДЛЯ ОТДЕЛКИ ИНТЕРЬЕРА АВТОТРАНСПОРТНЫХ СРЕДСТВ МЕТОД ОПРЕДЕЛЕНИЯ ОГНЕОПАСНОСТИ»

Другие типы пен

SB – эластичный ППУ, имитирующий структуру натуральной морской губки. Применяется для производства бытовых банных и кухонных губок. Производится с помощью специальных добавок, которые вызывают микроколлапсы при вспенивании ППУ. Дополнительная жёсткая грань больших ячеек способствует повышению абразивных свойств изделия.

FL – FlameLamination. Эластичный ППУ для применения в процессе огневого дублирования. В процессе огневого дублирования (триплирования) идёт оплавление тонкого полотна ППУ при контакте с пламенем горелки. Затем ППУ приклеивается к ткани. Этот ППУ необходим для улучшения геометрической стабильности получаемой ткани. Процесс распространён в автомобильной промышленности.

Популярный тип ППУ – ретикулериованный. Его получают с помощью дополнительного открытия ячеек уже после производства. Особенность процесса: в изначально полностью закрытую пену помещают в специальную камеру, потом из неё откачивают воздух и заполняют смесью взрывоопасных газов (водород, кислород, иногда другие смеси газа). Происходит взрыв, который открывает 100% всех ячеек ППУ. Материал применяют во многих отраслях как элемента фильтра, наполнителя баков транспортных средств. В последнее время этот материал пользуется высоким спросом у производителей уличной мебели из-за способности не удерживать влагу, а пропускать её через себя.

Указанные обозначения ППУ (ST, HR, VE, EL, HS) не являются обязательными для всех производителей ППУ в мире. Каждый производитель самостоятельно присваивает ППУ то или иное обозначение. В РФ исторически сложилась общая для большинства предприятий классификация (кроме VE–LR). Но в странах Европы каждый завод производства ППУ имеет своё обозначение, например, VB, E, EP, EPR. Стоит учитывать, что сами по себе это те же самые пены.

Мировое производство ППУ

По некоторым данным, в Европе (включая Россию и Турцию) в 2017 году произвели 1,3 млн т. ППУ. На Россию, Украину, Казахстан и Белорусь пришлось порядка 133 тыс. т. При этом на Турцию - 154 тыс. т. Лидером по производству ППУ стала Польша, в которой произвели 217 тыс. т. ППУ.

Основной фактор, который обеспечивает постоянный рост производства ППУ в Польше, как и в большинстве Восточноев- ропейских стран, — перенос производств мебели и матрасов из Западной Европы в Восточную. В результате сокращаются издержки на производстве: дешёвая рабочая сила и большое количества квалифицированных специалистов. Постоянный рост производства в Турции связан с общим ростом экономики, а также с ненасыщенностью рынка мягкой мебели и матрасов. Потребление ППУ на одного жителя в год ещё остаётся значительно ниже европейского уровня.

Скачать

Поделиться: